Способ литья, который перевернул представления о технологии получения отливок

Появление газифицируемых моделей обусловлено развитием в те годы производства синтетических материалов. Пенополистирол, из которого делают теперь модели для ЛГМ, был одним из них. Классически его применяли как теплоизоляционный, ударопрочный и упаковочный материал.

Особенность пенополистирола в том, что он не переносит нагрева. Посуду из него даже в посудомоечной машине мыть нельзя! И, конечно, этот синтетический материал мгновенно испаряется при попадании на него расплава в несколько сотен градусов. Вместе со своими теплофизическими качествами пенополистирол сравнительно дешевый, так как является побочным продуктом нефтепереработки.

В 60-е годы процесс начали изучать и у нас в Советском Союзе. Этим занимался Институт проблем литья НАН Украины, потом подключился и МВТУ им. Баумана.

В 1965 году методом ЛГМ стали получать штампы инструментальной оснастки на Горьковском и Волжском автомобильных заводах.

Широкое распространение ЛГМ получило на Западе. Там метод называется Lost-Foam и активно используется в Европе, США и Японии.

Такие мировые гиганты автомобильной промышленности, как General Motors, Ford Motors, BMW, Fata и Fiat Teksit, получают по этому методу отливки из алюминиевых сплавов и чугуна. Это картеры, коленчатые валы, зубчатые колёса, головки и блоки цилиндров, коллекторы.

Япония же стала лидером в производстве отливок по газифицируемым моделям.

Технология процесса

ЛГМ относится к способу литья в разовые неразъёмные формы по разовым моделям. В процессе заливки модель газифицируется, и её место занимает отливка.

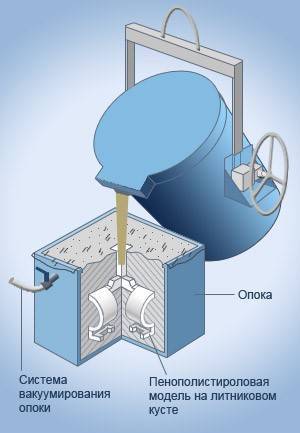

Готовые модели устанавливают в опоку-контейнер, засыпают огнеупорным наполнителем — обычно это песок без связующего. На этом этапе очень важно качество формовки. Уплотнение песка осуществляется вибрацией. За счёт горизонтальных и вертикальных перемещений песок становится текучим и заполняет даже самый труднодоступные полости.

Сверху опока закрывается плёнкой и в ней создаётся разряжение воздуха — вакуум. Он необходим для отвода газов, которые образуются при газифицировании модели, а также для надёжного поддержания твёрдости формы.

Подготовленную таким образом форму, заливают металлом.

Сейчас этим способом изготавливают:

- средние и крупные отливки в опытном и мелкосерийном производстве

- сложное и точное литьё из чёрных и цветных сплавов

Получение моделей

Модель для ЛГМ изготавливают из специального литейного вспененного пенополистирола, который легко газифицируется при заливке. Для более тонкостенных отливок применяют полистирол с более мелкими гранулами.

Процесс получения модели начинается с вспенивания пенополистирола. В результате небольшого нагрева газ, который находится внутри гранул, увеличивается в объёме сам и увеличивает размер гранул материала. Когда это происходит в замкнутом пространстве пресс-формы, гранулы соединяются друг с другом, спекаются и повторяют её конфигурацию, приобретая достаточные механические свойства.

Пенополистирол для газифицируемых моделей должен обладать следующими характеристиками:

- обеспечивать технологическую прочность 0,1 — 0,2 МПа при плотности 20 — 30 кг/м3

- иметь минимальную усадку, не более 0,2 %

- быстро превращаться в газ при заливке

- разлагаться, образуя минимальное количество кокса, чтобы не способствовать появлению дефектов в отливках

Если нужно получить модель сложной формы, при проектировании её разделяют на несколько частей, выполняют их отдельно, а затем склеивают вручную. Это позволяет получать отливки без стержней и литейных уклонов!

Способы нагрева пресс-форм бывают разные:

- в крупносерийном и массовом производстве применяют «тепловой удар» — перегретый пар под давлением подают непосредственно в пресс-форму

- при небольших объёмах производства, где есть больше времени на изготовление моделей, пресс-форму нагревают, опуская в ванну с кипящей водой, или помещая в автоклав с паром

Кроме изготовления в пресс-формах, модели для ЛГМ можно получать, обрабатывая пенополистирольные плиты на деревообрабатывающих станках или на специальных так называемых 3Д станках с поворотным столом и специальными режущими нитями с последующей шлифовкой.

Готовые модели соединяют друг с другом и с литниковой системой, образуется куст. Его покрывают противопригарным покрытием для предотвращения взаимодействия горячего расплава с песком.

Как ЛГМ поменяло мир литейщика

Литейщики с трудом воспринимают технологию получения отливок по газифицируемым моделям. Ведь как делается любая отливка? Берём модель, делаем отпечаток, заливаем. А здесь трудно осознать, что в форме нет пустой полости, в которую заливается металл! Куда лить-то?

Кроме того, при применении ЛГМ:

1. Отпадает необходимость делать литейные уклоны, ведь модель не нужно извлекать из формы и, тем самым существенно уменьшились припуски на механическую обработку.

2. Появляется «странная» сыпучая форма. Ведь песок, который засыпается в опоку ничем не связан. Обычно в него добавляют хоть какое-то связующее — смола, глина. А тут только сухой песок. Казалось бы, за счёт чего будет сохраняться конфигурация!

3. В форме отсутствует разъём, что даёт дополнительные преимущества:

- возможность так расположить модели в форме, чтобы повысить выход годного до 80 — 85 %

- исключить дефекты отливок в результате перекоса частей формы

4. Требования к высокой квалификации рабочих снижаются. Это песчано-глинистую формовку необходимо «чувствовать» и многое понимать. Здесь же отсутствует многокомпонентность состава смеси и управления всей этой системой, понимание процессов, происходящих при уплотнении формы прессованием или встряхиванием.

Что получают предприятия при использовании технологии ЛГМ?

1. Снижение затрат на производство за счёт:

- повышения чистоты и точности получаемого литья

- увеличения выхода годного

- низких затрат на формовочные материалы

- уменьшения количества финишных операций

- сокращения производственных площадей

- снижения требований к квалификации персонала

- уменьшения капиталовложения на основное технологическое оборудование по сравнению с ХТС- и ПГС-линиями

2. Стабильное качество литья

При литье в песчано-глинистые формы или холоднотвердеющие смеси с модельной оснасткой взаимодействует абразивная смесь песка со связующим. Это приводит к быстрому износу моделей и потери стабильности получаемых размеров отливки. В технологии ЛГМ пресс-форма, передающая конфигурацию отливки, взаимодействует только с лёгким пенополистиролом и паром. Поэтому она долгое время сохраняет свои свойства, обеспечивая качество получаемой отливки.

3. Экологичность

ЛГМ практически безотходный метод литья. Отсутствуют отвалы смеси, практически весь песок возвращается в процесс.

Масса газифицируемых моделей в десятки раз меньше, чем масса связующих добавок, которая используется, например, при литье в ХТС. А значит, и урон окружающей среде при выгорании всей этой химии, наносится гораздо меньший.

Но и сам процесс ЛГМ предполагает избавление от вредных газов. За счёт создаваемого в форме вакуума, происходит удаление продуктов разложения полимеров из формы и очистка их в специальных системах. Степень очистки может достигать 90 %.

4. Использование всего 4-х формовочных материалов

- пенополистирол для получения моделей

- кварцевый песок для формовки

- противопригарная краска для чистоты поверхности отливки

- полиэтиленовая плёнка для создания вакуума в опоке

5. Возможность автоматизации процесса

Простота и прозрачность всех переделов метода ЛГМ позволяет провести комплексную автоматизацию технологии.

Компания «СЛТ» готова помочь поставить всё необходимое оборудование для получения отливок методом ЛГМ в условиях вашего производства, а также разработать для вас проект «Умная литейка» с применением современного программно-аппаратного комплекса, который позволит управлять технологическими процессами на всех стадиях производственного цикла.