Приемка станка по детали представителю. Что включает в себя данная услуга от СЛТ?

Приёмо-сдаточные испытания металлообрабатывающего станка включают в себя оценку:

- соответствия станка техническим условиям

- работоспособности оборудования

- взаимодействия механизмов и узлов станка

Новый станок осматривают, испытывают на холостом ходу и под нагрузкой, проверяют геометрическую точность, жёсткость и виброустойчивость. И самое главное – проверяют обработанную типовую деталь на соответствие техническим условиям.

Однако часто производители станков не доводят до сведения своих заказчиков информацию о том, как проводятся все эти проверки. Мы сейчас приоткроем для вас завесу «тайны» и расскажем, как это делается при сдаче металлообрабатывающего оборудования под брендом SLT.

Базовые измерения

Проверка осуществляется по определённым правилам с помощью измерительных инструментов и приборов. От качества базовой сборки зависит не только работоспособность станка, но и безопасность работы на нём.

Механика и электрика

Станок с ЧПУ – это симбиоз механических узлов и электронных модулей. Один без другого существовать не может. Поэтому и приёмка их проводится вместе, службами механиков и электронщиков.

Например, важны такие испытания, как:

- тест на электромагнитную совместимость – когда различные элементы оборудования могут работать совместно и не мешать друг другу, сюда же относится и помехоустойчивость оборудования – всё это безусловно важно для правильной работы станка ЧПУ;

- гидравлический тест, который проходят все системы станка, работающие под давлением.

Испытания на холостом ходу

Такой тест позволяет оценить работу оборудования во всём диапазоне скоростей и отследить работу автоматики, гидравлических и пневматических систем, подачу СОЖ.

Испытания под нагрузкой

Необходимы для проверки качества работы станка при нормальной эксплуатации. Обрабатывают деталь на средней скорости, с кратковременными перегрузками и следят за вибрацией, шумом и правильной работой предохранительных устройств.

Геометрическая точность

Этот параметр станка определяет не только качество изготовления, но и его установки. Точность станка стандартизована и должна отвечать параметрам, указанным в ГОСТ.

Оценивают форму и расположение баз заготовки и инструмента, а также траекторию и координаты перемещений рабочих органов.

Дальнейшая чистовая обработка детали-представителя также указывает на геометрическую точность станка и подтверждает правильность проведённой оценки.

Испытание на производительность

С помощью обработки детали-образца определяют фактическую производительность станка и сравнивают её с той, что была оговорена в ТЗ.

Жёсткость станка

Это определяется возможностью станка не деформироваться от прилагаемой нагрузки. От жёсткости зависит точность обработки деталей.

Виброустойчивость станка

Вибрации на станке могут возникать от разных факторов:

- плохой уравновешенности подвижных элементов станка

- от рядом работающего оборудования

- от характера механической обработки и глубины резания

Испытания показывают, насколько устойчиво данное оборудование к внешним силовым воздействиям. От этого, конечно, зависит и точность работы станка.

Приемка станка по детали-представителю

Деталь представитель – это, как правило, наиболее сложная деталь, которая вобрала в себя максимальное количество конструктивных элементов, присущих деталям заказчика (группе деталей заказчика). Именно поэтому сдать станок по детали-представителю непростая задача.

Выбор такой детали, а также инструментов и режимов резания, чаще всего стандартизован. Но серьёзные производители металлообрабатывающего оборудования разрабатывают специальную деталь, индивидуально подбирают оснастку и составляют управляющую программу для каждого выпускаемого станка.

Полученные отклонения при обработке сравнивают с наибольшими допустимыми.

Обработка детали-представителя на металлообрабатывающем оборудовании SLT

При сдаче оборудования SLT, а также на заводе-изготовителе, мы обрабатываем тестовую деталь. Это позволяет сделать окончательный вывод о правильности работы оборудования. Тестовая деталь показывает:

- точность обработки и соответствие параметрам чертежа

- работоспособность всех режущих функций станка

- возможность автоматической смены инструмента, правильную подачу СОЖ и работу других систем станка

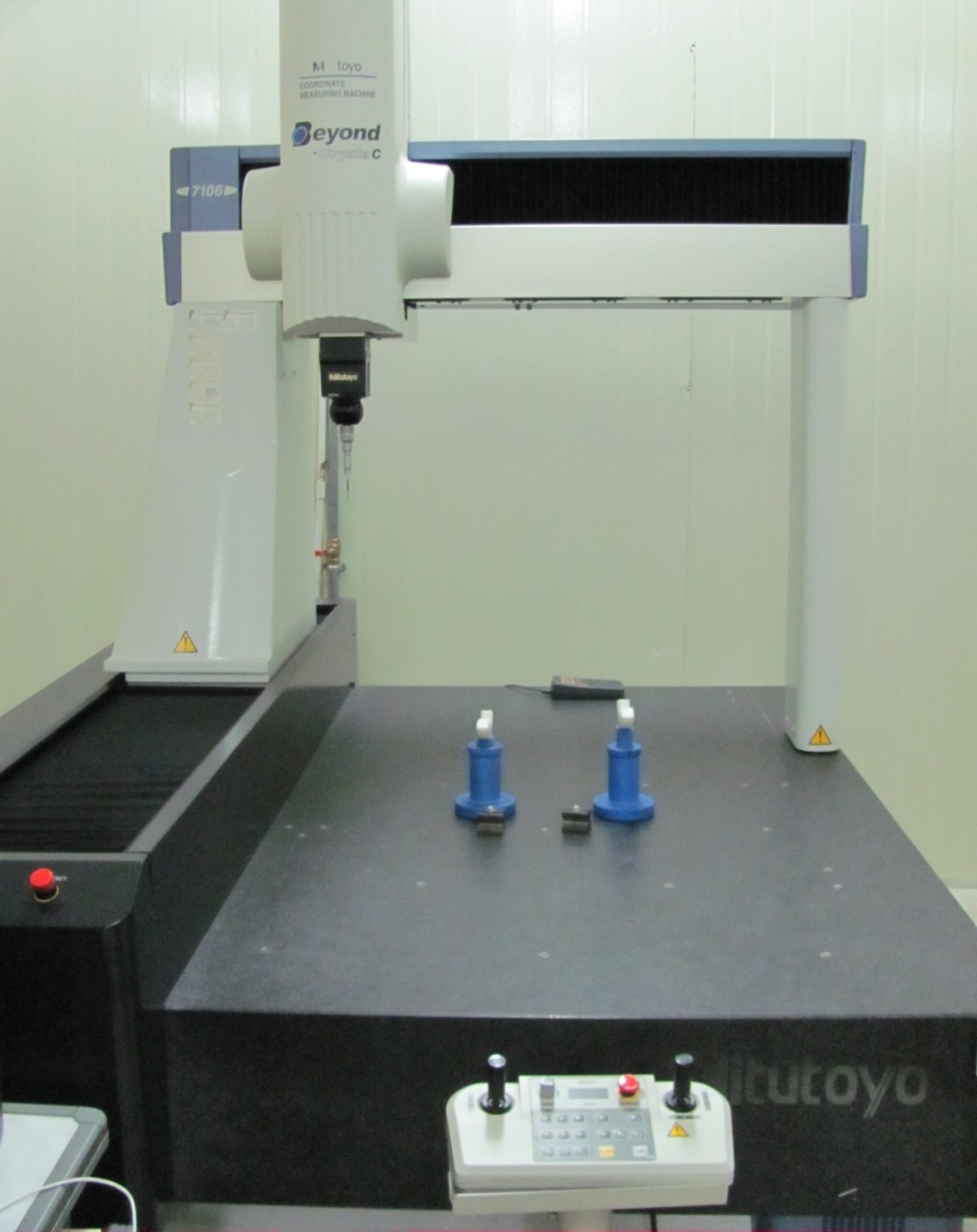

После такой обработки деталь-представитель проходит обмер на координатно-измерительной машине (КИМ).

В услугу проведения приёмки металлообрабатывающего оборудования SLT по детали-представителю входят следующие работы:

1. Анализ чертежей и документации

2. Составление нового маршрута обработки

3. Составление технологического процесса обработки

4. Подбор инструмента и оснастки

5. Закупка необходимого инструмента и оснастки

6. Разработка Управляющей программы

7. Наладка оборудования

8. Внедрение УП и технологии на станке

9. Сдача оборудования по детали

Чтобы уточнить условия предоставления услуги приёмки станка по детали-представителю, обратитесь к менеджеру, который работает с вами по проекту поставки оборудования.